Definition

Vanne à cage

- Système d’obturation permet

• Excellent guidage du clapet

• Echange rapide de la cage

- Joint torique au piston ---> réduction fuites

- Piston équilibré

- Direction débit de l’extérieur vers l’intérieur

- Ouvertures cage usinées en fonction caractéristiques débit

Vanne à double siège/clapet

Vanne guillotine

Vanne à membrane

Pneumatique

- Système buse-palette

Electropneumatique

Le positionneur comprend :

– une partie pneumatique, électrique ou numérique, traduisant le signal du régulateur en demande de position

– un système mécanique ou électronique de mesure de la position

– un relais ou pilote pneumatique avec son alimentation d’air comprimé

– un comparateur entre consigne et mesure

– un correcteur P, PI ou PID

Inconvénients des positionneurs

– coûts d’achat, de configuration, de mise en service et de maintenance

– complexité accrue exigeant plus de connaissances pour le réglage

– risque de déréglage à cause des vibrations transmises par la tuyauterie et aux variations de température ambiante

– risque d’auto-oscillation propre à la boucle d’asservissement par déréglage des positionneurs pneumatique et électropneumatiques

Utilité du positionneur

– la pression différentielle est élevée et nécessite une pression de commande du servomoteur (supérieure à 3,5 ou 4 bar)

Servomoteurs – Split-range

Servomoteurs/ Complémentaires

Vannes trois voies

Electrique flottant (ou 3 points)

- 2 Sens de rotation opposé

- 2 contacts

• Ouverture

• Fermeture

- Fins de course

- 24 V ou 220 V

Caractéristiques d’une vanne

Caractéristique intrinsèque

Appelée aussi loi de débit, la caractéristique intrinsèque d’une vanne de régulation est la relation entre le débit Q et la course h du clapet, pour une pression différentielle constante aux bornes de la vanne. Cette caractéristique est liée technologiquement à la forme du clapet ou des orifices de la cage. Les trois lois principales sont : linéaire, égal pourcentage, et ouverture rapide

Lois d’ouverture

Linéaire théorique

Logarithmique (ou égal pourcentage) théorique

Égal pourcentage (= %) :

La relation est exponentielle ;

n: le coefficient propre à la vanne.

Ouverture rapide

L’appellation courante « ouverture rapide » ne correspond pas à un temps de réponse court, mais à un fonctionnement proche du « tout ou rien »

Comparaison

Adaptation de la caractéristique

Quelle que soit la technologie employée, on adapte la caractéristique de débit Q de la vanne de réglage avec le positionneur, à celle du procédé pour obtenir une caractéristique finale linéaire entre la commande Y et la mesure X.

Adaptation de la caractéristique

Les possibilités technologiques

C’est le profil des clapets ou des orifices des cages des vannes droites qui définit la caractéristique intrinsèque de débit .

Il est possible de changer le clapet une fois la vanne installée mais c’est très onéreux. À part quelques vannes à boisseau sphérique dont les obturateurs sont définis en fonction de la loi désirée. les vannes rotatives ont leurs caractéristiques intrinsèque imposées technologiquement. Les positionneurs à came, mécanique ou numérique, permettent d’adapter la caractéristique de l’ensemble vanne-servomoteur-positionneur de façon à garder constant le gain statique du procédé

Coefficient de débit Cv-Kv

Calcule du Coefficient de débit Cv-Kv

La pression d’eau doit être régulée à Pu = 3,6 bar à l’aide de la vanne de régulation à caractéristique linéaire .Le débit prévu est Q maxi = 45 m3 · h−1.

2. Calculer le CV maxi de cette vanne.

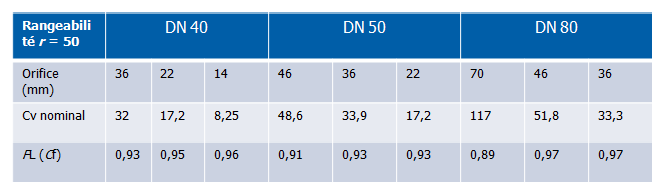

3. Choisir le CV nominal dans l’extrait fourni

4. Le débit minimal de 2 m3 · h−1 est-il contrôlable ?

5. La vanne est-elle en régime de cavitation ?

Solution

1. ∆PV = PS − ∆PR1+R2 − Pu donc pour Qmaxi, ∆Pv = 9,88−2,23−3,6 = 4,05 bar.

2. Cv maxi = 1,16 × 45* √1/4,05 = 25,94 .

3. La loi de débit de la vanne étant linéaire, on pondère le Cv calculé par 1,25 :

Cv nominal = 1,25 × Cv maxi = 32,4 . On choisit dans l’extrait proposé le Cv supérieur le plus proche, soit : Cv = 33,3 (ou Cv = 33,9).

4. Contrôler un débit minimal de 2 m3 · h−1 nécessite un Cv mini à contrôler . La ∆Pv pour ce débit est Pv = 7,89 bar et conduit à : Cv mini à cont. = 1,16 × 2 1*7,89 = 0,83.

On vérifie que la vanne choisie est telle que : Cv mini contrôlable < Cv mini à contrôler

C’est bien le cas puisque : Cv mini cont. = Cv maxi cont./r = 33,3/50 = 0,67.

5. La vanne n’est pas en régime de cavitation puisque :

Pv = 4,05 bar < C2f·Ps = 0,932 × (9,88 + 1,013 − 1,115 − 0,042) = 8,4 bar.

Exprimer les pressions en bar absolu pour faire ce calcul.

Autorité de la vanne

l’autorité a d’une vanne est : a = Jv/(Jv + JR1+JR2)

Phénomène de cavitation

Au passage au siège la vitesse du liquide augmente entraînant une baisse de pression. Lorsqu’elle est inférieure à la pression Pv de vaporisation du liquide, il y a formation de bulles de vapeur au sein du liquide.

À l’aval du siège, la pression remonte au-dessus de Pv provocant l’implosion des bulles de vapeur : c’est la cavitation dont les effets dépendent de la perte de charge.

L’écoulement est critique si : ΔP ≥ 0,5 C2f· ΔPs (formule simplifiée)

avec ΔPS = P1 − Pv et Cf (ou FL) le coefficient de la vanne, donné par le fabricant

Phénomène de Cavitation

2 Phases

- Phase 1

• Pression liquide devient < pression tension vapeur

• ---> formation de bulles de gaz – Flashing

- Phase 2

• Pression liquide remonte > pression tension vapeur

• ---> implosion bulles de gaz par condensation – Cavitation

Risques et inconvénients de la cavitation

L’implosion des bulles de vapeur crée des ondes de chocs pouvant produire des pressions de l’ordre de 7 000 bars générant des contraintes supérieures à la charge de rupture du métal du corps et du siège-clapet.

Une vanne atteinte du phénomène de cavitation peut se détruire très rapidement (exemple : corps percé en 2 mois).

Les fréquences élevées des vibrations générées désolidarisent la tige du clapet, et desserrent les éléments vissés du servomoteur et du positionneur.

L’émission d’un bruit important semblable à celui que feraient des graviers transportés dans la tuyauterie est caractéristique de la cavitation.

Solutions envers la cavitation

– Choisir une vanne avec un meilleur coefficient Cv c’est-à-dire plus grand.

– Déplacer la vanne pour changer sa pression aval ou/et si possible où le fluide est plus froid pour abaisser la pression Pv de vaporisation.

– Créer une double détente en installant devant la vanne une plaque dite « à trous » dimensionnée spécialement ; si la cavitation persiste alors c’est la plaque qui cavite

- Vanne de régulation = résistance variable (chute de pression)

- Constituée de 2 éléments

• Servomoteur

• Corps de vanne

• Servomoteur

• Corps de vanne

Pneumatiques

Corps de vanne

Vannes à commande rotative

Vanne papillon

- Disque métal dans manchette actionné par servomoteur

- Installation à minimum d’espace

- Faible perte de charge

- Couple potentiellement élevé à servomoteur à piston

- Bon réglage sur angle de 60°

Vannes à commande rotative

Vanne papillon

- Disque métal dans manchette actionné par servomoteur

- Installation à minimum d’espace

- Faible perte de charge

- Couple potentiellement élevé à servomoteur à piston

- Bon réglage sur angle de 60°

Q = K S (L - sin a)

Q= débit,

K = coefficient,

a = angle du papillon et de l'axe de la vanne,

S = section du papillon

L: rayon du papillon

Obturateur rotatif excentré

- Clapet excentré pivote de 50°

- Fluide ---> tendance à ouverture ou fermeture selon le sens d’écoulement

- Direction fluide choisie selon règles de sécurité (si vanne FO, tendance fluide ---> ouverture)

Obturateur rotatif excentré

- Clapet excentré pivote de 50°

- Fluide ---> tendance à ouverture ou fermeture selon le sens d’écoulement

- Direction fluide choisie selon règles de sécurité (si vanne FO, tendance fluide ---> ouverture)

Vanne à boule

- Ø sphère ou boule = Ø tuyauterie

- Boule pivote de 90 °

- Utilisée dans système sécurité TOR

- Boule modifiée ---> ouverture en Y pour fluides visqueux ou particules

- Tendance fluide ---> fermeture vanne

- Ø sphère ou boule = Ø tuyauterie

- Boule pivote de 90 °

- Utilisée dans système sécurité TOR

- Boule modifiée ---> ouverture en Y pour fluides visqueux ou particules

- Tendance fluide ---> fermeture vanne

Vannes à commande linéaire

- Vanne à siège et clapet

- Moins chères à l’achat

- Bonne étanchéité à la fermeture

- Fortes pressions différentielles à la fermeture à instabilités

- Servo de grand diamètre

- Installation à fluide tende à ouvrir la vanne pour éviter fermeture brutale

- Vanne à siège et clapet

- Moins chères à l’achat

- Bonne étanchéité à la fermeture

- Fortes pressions différentielles à la fermeture à instabilités

- Servo de grand diamètre

- Installation à fluide tende à ouvrir la vanne pour éviter fermeture brutale

Vanne à double siège/clapet

- Fluide ---> tendance

• Ouverture clapet supérieur

• Fermeture clapet inférieur

- Fluide ---> tendance

• Ouverture clapet supérieur

• Fermeture clapet inférieur

• ---> forces équilibrées

• ---> servo de + faible dimension

- Etanchéité à la fermeture pas très bonne

Vanne à cage

- Système d’obturation permet

• Excellent guidage du clapet

• Echange rapide de la cage

- Joint torique au piston ---> réduction fuites

- Piston équilibré

- Direction débit de l’extérieur vers l’intérieur

- Ouvertures cage usinées en fonction caractéristiques débit

Vanne à double siège/clapet

Vanne guillotine

Vanne à membrane

Vannes trois voies

Servomoteurs/ positionneur

Electropneumatique

- Système buse-palette

Electropneumatique

- Système buse-palette

Pneumatique

- Système buse-palette

Electropneumatique

Le positionneur comprend :

– une partie pneumatique, électrique ou numérique, traduisant le signal du régulateur en demande de position

– un système mécanique ou électronique de mesure de la position

– un relais ou pilote pneumatique avec son alimentation d’air comprimé

– un comparateur entre consigne et mesure

– un correcteur P, PI ou PID

Inconvénients des positionneurs

– coûts d’achat, de configuration, de mise en service et de maintenance

– complexité accrue exigeant plus de connaissances pour le réglage

– risque de déréglage à cause des vibrations transmises par la tuyauterie et aux variations de température ambiante

– risque d’auto-oscillation propre à la boucle d’asservissement par déréglage des positionneurs pneumatique et électropneumatiques

– les positionneurs munis de cames mécaniques ont seulement des caractéristiques de débit standardisées.

Utilité du positionneur

– la pression différentielle est élevée et nécessite une pression de commande du servomoteur (supérieure à 3,5 ou 4 bar)

– la pression différentielle du fluide fluctue rapidement et perturbe la grandeur réglée du processus

– le fluide est très visqueux, collant ou colmatant, comme la pâte à papier, le goudron ou le sucre liquide

– le fluide engendre un grippage de la tige du clapet ou/et des points durs dans le mouvement

– la capacité totale du circuit d’air modulé (volumes du servomoteur et de la conduite pneumatique) conduit à un temps de réponse trop long ou/et non constant

– le temps de réponse de la vanne n’est pas constant, notamment dû à la non linéarité de frottement par hystérésis sur les faibles incréments de commande limitant la précision de la régulation du processus

– la caractéristique de débit utile ne correspond pas à celle de la vanne

Servomoteurs

Commande manuelle

- Démarrage

- Urgence

- Manque d’énergie

- Pas de by-pass sur vanne

– le fluide est très visqueux, collant ou colmatant, comme la pâte à papier, le goudron ou le sucre liquide

– le fluide engendre un grippage de la tige du clapet ou/et des points durs dans le mouvement

– la capacité totale du circuit d’air modulé (volumes du servomoteur et de la conduite pneumatique) conduit à un temps de réponse trop long ou/et non constant

– le temps de réponse de la vanne n’est pas constant, notamment dû à la non linéarité de frottement par hystérésis sur les faibles incréments de commande limitant la précision de la régulation du processus

– la caractéristique de débit utile ne correspond pas à celle de la vanne

Servomoteurs

Commande manuelle

- Démarrage

- Urgence

- Manque d’énergie

- Pas de by-pass sur vanne

Servomoteurs – Split-range

Servomoteurs/ Complémentaires

Vannes trois voies

Electrique flottant (ou 3 points)

- 2 Sens de rotation opposé

- 2 contacts

• Ouverture

• Fermeture

- Fins de course

- 24 V ou 220 V

Commande

Caractéristiques d’une vanne

Caractéristique intrinsèque

Appelée aussi loi de débit, la caractéristique intrinsèque d’une vanne de régulation est la relation entre le débit Q et la course h du clapet, pour une pression différentielle constante aux bornes de la vanne. Cette caractéristique est liée technologiquement à la forme du clapet ou des orifices de la cage. Les trois lois principales sont : linéaire, égal pourcentage, et ouverture rapide

Lois d’ouverture

Linéaire théorique

Logarithmique (ou égal pourcentage) théorique

Égal pourcentage (= %) :

La relation est exponentielle ;

Q = Q0 ·e n-h

Q0: étant le débit minimal contrôlablen: le coefficient propre à la vanne.

Ouverture rapide

L’appellation courante « ouverture rapide » ne correspond pas à un temps de réponse court, mais à un fonctionnement proche du « tout ou rien »

Comparaison

Adaptation de la caractéristique

Quelle que soit la technologie employée, on adapte la caractéristique de débit Q de la vanne de réglage avec le positionneur, à celle du procédé pour obtenir une caractéristique finale linéaire entre la commande Y et la mesure X.

Adaptation de la caractéristique

Les possibilités technologiques

C’est le profil des clapets ou des orifices des cages des vannes droites qui définit la caractéristique intrinsèque de débit .

Il est possible de changer le clapet une fois la vanne installée mais c’est très onéreux. À part quelques vannes à boisseau sphérique dont les obturateurs sont définis en fonction de la loi désirée. les vannes rotatives ont leurs caractéristiques intrinsèque imposées technologiquement. Les positionneurs à came, mécanique ou numérique, permettent d’adapter la caractéristique de l’ensemble vanne-servomoteur-positionneur de façon à garder constant le gain statique du procédé

Coefficient de débit Cv-Kv

Calcule du Coefficient de débit Cv-Kv

La pression d’eau doit être régulée à Pu = 3,6 bar à l’aide de la vanne de régulation à caractéristique linéaire .Le débit prévu est Q maxi = 45 m3 · h−1.

On donne : ∆PR1 = ∆PR2 = 55 × 10−5Q2 et PS = 11,5 − 0,0008Q2 avec Ps en bar et Q en m3 · h−1. Conduite en DN 100. Pression de vaporisation PV = 0,042 bar abs.

1. Déterminer la ∆Pv aux bornes de la vanne pour le débit maximal.2. Calculer le CV maxi de cette vanne.

3. Choisir le CV nominal dans l’extrait fourni

4. Le débit minimal de 2 m3 · h−1 est-il contrôlable ?

5. La vanne est-elle en régime de cavitation ?

Solution

1. ∆PV = PS − ∆PR1+R2 − Pu donc pour Qmaxi, ∆Pv = 9,88−2,23−3,6 = 4,05 bar.

2. Cv maxi = 1,16 × 45* √1/4,05 = 25,94 .

3. La loi de débit de la vanne étant linéaire, on pondère le Cv calculé par 1,25 :

Cv nominal = 1,25 × Cv maxi = 32,4 . On choisit dans l’extrait proposé le Cv supérieur le plus proche, soit : Cv = 33,3 (ou Cv = 33,9).

4. Contrôler un débit minimal de 2 m3 · h−1 nécessite un Cv mini à contrôler . La ∆Pv pour ce débit est Pv = 7,89 bar et conduit à : Cv mini à cont. = 1,16 × 2 1*7,89 = 0,83.

On vérifie que la vanne choisie est telle que : Cv mini contrôlable < Cv mini à contrôler

C’est bien le cas puisque : Cv mini cont. = Cv maxi cont./r = 33,3/50 = 0,67.

5. La vanne n’est pas en régime de cavitation puisque :

Pv = 4,05 bar < C2f·Ps = 0,932 × (9,88 + 1,013 − 1,115 − 0,042) = 8,4 bar.

Exprimer les pressions en bar absolu pour faire ce calcul.

Autorité de la vanne

l’autorité a d’une vanne est : a = Jv/(Jv + JR1+JR2)

Phénomène de cavitation

Au passage au siège la vitesse du liquide augmente entraînant une baisse de pression. Lorsqu’elle est inférieure à la pression Pv de vaporisation du liquide, il y a formation de bulles de vapeur au sein du liquide.

À l’aval du siège, la pression remonte au-dessus de Pv provocant l’implosion des bulles de vapeur : c’est la cavitation dont les effets dépendent de la perte de charge.

L’écoulement est critique si : ΔP ≥ 0,5 C2f· ΔPs (formule simplifiée)

avec ΔPS = P1 − Pv et Cf (ou FL) le coefficient de la vanne, donné par le fabricant

Phénomène de Cavitation

2 Phases

- Phase 1

• Pression liquide devient < pression tension vapeur

• ---> formation de bulles de gaz – Flashing

- Phase 2

• Pression liquide remonte > pression tension vapeur

• ---> implosion bulles de gaz par condensation – Cavitation

L’implosion des bulles de vapeur crée des ondes de chocs pouvant produire des pressions de l’ordre de 7 000 bars générant des contraintes supérieures à la charge de rupture du métal du corps et du siège-clapet.

Une vanne atteinte du phénomène de cavitation peut se détruire très rapidement (exemple : corps percé en 2 mois).

Les fréquences élevées des vibrations générées désolidarisent la tige du clapet, et desserrent les éléments vissés du servomoteur et du positionneur.

L’émission d’un bruit important semblable à celui que feraient des graviers transportés dans la tuyauterie est caractéristique de la cavitation.

Solutions envers la cavitation

– Choisir une vanne avec un meilleur coefficient Cv c’est-à-dire plus grand.

– Déplacer la vanne pour changer sa pression aval ou/et si possible où le fluide est plus froid pour abaisser la pression Pv de vaporisation.

– Créer une double détente en installant devant la vanne une plaque dite « à trous » dimensionnée spécialement ; si la cavitation persiste alors c’est la plaque qui cavite

La source: formation continue du groupe OCP

.png)