Débitmètre à pression différentielle

- Mesure presion dynamique et conersion en débit

- Basé sur

- Equation de continuité

- Equation de Bernouli

- Si V ì , P î

- Simples et fiables

- 2 éléments et fiables

- primaire ---> réduire ecoulement ( î S --> ì V ---> î P)

- secondair ---> mesure pression et génération signal eletrique

Tube de pitot

Mesure

- Pression dynamique

- Pression statique

faible dimensions ---> faible perte de charge

montage facile

Inconvénients

Mesure en un point (pas vitesse moyenne)

Pression dynamique faible ---> mesure de grande précision

Conditions d’utilisation

Bonne précision si

- Grande vitesse

- Fluide dense

Sonde

- Dans partie droite canalisation

- Loin de tout obstacle (10 ø en amont et 5 ø en val)

- Nez parfaitement parallèle à l’axe de la conduite

- Aucune fuite aux raccords et joints

Utilisé pour mesure ponctuelle et grande précision pas nécessaire

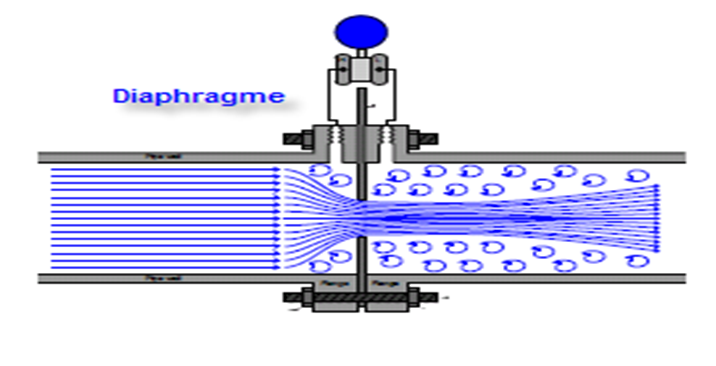

Diaphragmes

• Plaque à orifice

• HP en amont

• BP en aval

• Perte de charge importante

• Faible augmentation du prix avec ø conduite

• Construction facile et peu couteuse

• Facilement remplaçable

Inconvénients

• Augmentation du ø du diaphragme par abrasion

• Perte de charge rémanente importante

• Modèle le plus utilisé en industrie

Tube de Venturi

Avantages

• Perte de charge rémanente très faible

• Permet aux solides de passer dans conduites de grand ø (traitement eaux usées)

Inconvénients

• Coûteux

• Installation peu commode (longueur)

• Modification de l’échelle de débit ---> nouveau venturi de longueur différente

• Variante du tube de Venturi

Avantages

• Perte de charge faible

• Capacité élevée

Inconvénients

• Difficile à construire

• Coûteuse

Comparatif perte de charge

h = pression différentielle engendrée

R = perte de charge rémanente

Note 2 : β = d / D avec d le diamètre au niveau de la restriction.

Note 3 : longueurs droites minimales à respecter en amont et en aval de l’élément.

Note 4 : pour la précision annoncée, la réfrangibilité de mesure (cf. fiche 5) est de 3,5:1.

Note 5 : valeur observée de la perte de charge non récupérée : elle dépend de β et de ΔP.

- Compteurs volumétriques - Principe

- Capturent un volume élémentaire de fluide

- Débit = volume élémentaire x temps

- Sortie

• Compteur intégré

• Impulsions

- Parfois moins précis (fuites)

- Pression différentielle entraîne 2 pignons ovoïdaux

- Précision usinage ---> étanchéité entre entrée et sortie

- Fig. 1

- B hydrauliquement équilibré

- A déséquilibré

- ---> rotation A

- Fig. 3

- A hydrauliquement équilibré

- B déséquilibré

- ---> rotation B

- Chaque rotation entraîne une quantité de liquide en forme de croissant

- Couple pratiquement constant

- Pas affecté par variation de viscosité

- Compteur à vis sans fin

• Réalisés en acier inoxydable

• De 6 à 15 cm

Principe

- Rotor à ailettes dans axe écoulement

- Rotation rotor proportionnelle à vitesse fluide

- Impulsion engendrée par bobinage magnétique à chaque passage d’ailette

- Comptage impulsion = mesure débit

Avantages

• Compatible avec de nombreux fluides (rotor en acier inoxydable) • Signal électrique facilement exploitable

• Large gamme de débit

• Précision de 0,5 % à 2 %

• Temps de réponse de quelques ms

Inconvénients

• Pas de bulles ou de particules en suspension

• Longueur droite importante pour éviter écoulement perturbé près turbine

• Blocage possible

• Usure de paliers

• Ne supporte pas les chocs

- Tourbillons de Karman – décollement de tourbillons

• Fluide sur corps non profilé à division et génération de tourbillons

• Tourbillons engendrent une zone de pression variable

• Fréquence de génération proportionnelle à vitesse fluide

- Tourbillons de Karman – décollement de tourbillons

F = ST V/d

F = fréquence de détachement (Hz) V = vitesse fluide (m/s)

d = largeur obstacle (m)

ST = nombre de Strouhal

= constante pour obstacle donné et nombre de Reynolds donné

- Obstacle sur pivot à oscillation proportionnelle à la vitesse

Avantages

• Utilisable pour liquides, gaz et vapeur • Large étendue de mesure

• Mesure de débit ne dépend pas de

• Masse volumique

• Température

• Pression

Inconvénients

• Perte de charge

• Longue portion de ligne droite

• Pas de vibrations parasites

• Montage à coupure canalisation

• Ø capteur = Ø canalisation

- Perte charge = ƒ(Ø, débit, pression)

- Pression maximale jusqu’à 100 bar

- Précision

• Liquides à de 0,75 % à 2 %

• Gaz et vapeur à de 1,5 % à 2 %

- Fortement influencés par viscosité

- Montage

• Angle inclinaison indifférent mais canalisation à pleine charge

• Liquides dégazés

• Centrage sur parfait axe de conduite

- Implantation

• Longueur minimale en amont = 10 Ø

• Longueur minimale en aval = 5 Ø

Débitmètre électromagnétique

Principe:Champ magnétique crée par deux enroulements inducteurs. Le conducteur est le fluide circulant dans une canalisation isolée électriquement à l’intérieur.

La force électromotrice mesurée par deux électrodes en contact avec le liquide, perpendiculaire aux lignes d’induction est proportionnelle à la vitesse moyenne du liquide, (débit volumique du liquide).

Le signal de sortie à une amplitude de quelques millivolts et indique également le sens de l’écoulement

E=kBDV

B = intensité champ magnétique

D = largeur conducteur

V = vitesse conducteur

---> E proportionnelle à V

• Pas de perte de charge

• Résiste à la corrosion

• Pas de problème avec particules solides en suspension

• Mesure ne dépend pas de

- Viscosité

- Température

- Pression

• Pas de longue portion droite requise

• Précision 1 %

Inconvénients

• Isolement électrique

• Bonne mise à la terre (élimination des potentiels parasites)

• Dégazage et placement au point bas requis

- Conductivité minimale

• quelques µS/cm à 20 µS/cm (std) (0,05 µS/cm (appareils performants)

- Pression maximale de 1 à 40 bars (250 bars pour modèles spéciaux)

- Température fluide de 70 °C 180 °C

- Précision diminue avec vitesse écoulement

- Vérification des paramètres de configuration

• Echelle

• DN

• Amortissement

• Sortie courant

- Adaptation de zéro avec conduite pleine

• S’assurer que la conduite est pleine et qu’il n y a pas de circulation

• Lancer la procédure d’adaptation de zéro

- Basés sur vitesse de propagation du son – 2 méthodes

- Temps de transit

• 2 transducteurs

• Ondes acoustiques de l’un à l’autre à 45 ° par rapport à l’axe d’écoulement

• ---> vitesse son = vitesse intrinsèque + apport vitesse fluide (dans un sens)

• vitesse son = vitesse intrinsèque - apport vitesse fluide (dans l’autre sens)

• Pas de gaz ou solides dans fluide (dispersion ondes acoustiques)

Principe:

Le temps de parcours d’une onde ultrasonore se propageant à la vitesse C obliquement d’une sonde A à une sonde B par rapport à l’axe de l’écoulement du fluide dépend de la vitesse U de ce fluide :

tAB = L/(C − V·cos α.)

Le temps tBA = L/C + V·cos α

La différence entre les temps tAB et tBA donne :

V = C/cos α ·( tAB − tBA ) / / /tAB + tBA et Qv = S · V.

Le transmetteur délivre un signal (4 - 20 mA) de mesure proportionnel au débit volume.

• Source ultrasonore à fréquence constante

• Réflexion son par particules solides ou bulles

• Mais compression de la fréquence du son réfléchi due à la vitesse des particules ou bulles (effet Doppler)

Avantages

• Large étendue de mesure (fonction du Ø)

• Pas de perte de charge

• Insensible à surcharge

• Mesure dans les 2 sens

• Utilisable pour fluide corrosif, chargé, abrasif ou pâteux

• Coût avantageux pour larges conduites

• Pas d’usinage sur la conduite

Inconvénients

• Etalonné dans conditions réelles

• Correction en fonction de la viscosité

• Longue section droite

Caractéristiques d’utilisation

- 1 % (système 1 capteur ou monocorde) et 0,5 % (multicorde)

- Pression nominale de 16 bars à 250 bars

- Section droite

• 15 à 40 Ø en amont

• 5 à 20 Ø en aval

- Ø nominal de quelques mm à plusieurs mètres

Débitmètres massiques

- Déduits des débits volumiques par calcul

À partir de l’équation théorique établie sans pertes de charges et pour un fluide parfait, la norme définit le débit masse par :

Qm = C ・ E ・ ε ・ β2 ・(π /4)√2 ・ ρ ・∆ P .

C : coefficient de décharge qui dépend de l’organe déprimogène,.

E : coefficient de vitesse d’approche, E = 1/√1 − β4 .

ε : coefficient de détente dépendant de la nature du fluide.

La complexité des équations de ces coefficients nécessite l’utilisation des logiciels des constructeurs.

Débitmètres Coriolis

• Tube en U oscille à fréquence naturelle

• Tube en U parcouru par fluide

• Combinaison des vecteurs vitesse entraîne torsion (effet Coriolis)

• Amplitude torsion proportionnelle au débit massique

• Détecteurs électromagnétiques de vitesse mesurent vitesse du tube

• Débit massique proportionnel à différence de temps entre détecteurs

Montage capteur

- Gaz à montage vers le haut évite accumulation des condensas

- Montage drapeau ---> idéal par vidangeage par gravité

• Mesure sur tube capillaire monté en dérivation

• 1 résistance chauffante

• 2 résistances de détection

La source: formation continue du groupe OCP

.png)