I -INTRODUCTION SUR LA REGULATION:

Pour avoir une bonne marche de production, certains paramètre doivent rester constante exemple : débit, prissions, température, niveau cela dans le but d’attribue à ces paramètre Les valeurs dévirées qui on appliqué à des différents principe de régulation.

II- DEFINITION DE LA REFULATION:

C’est l’action dérégler, c'est-à-dire maintenir la sortie ou une grandeur d’état d’un système à une valeur constante quelque soit les perturbations, cette valeur prescrite on l’appelle par suite consigne.

III- ELEMENTS CONSTITUFS D'UNE BOUCLE DE REGULATION:

Une boucle de régulation doit comporter au minimum les éléments suivants :

Un capteur de mesure

Un transmetteur souvent intégré au capteur

Un régulateur

Un actionneur

Elle est souvent complétée par :

Un enregistreur

Des convertisseurs

Des sécurités

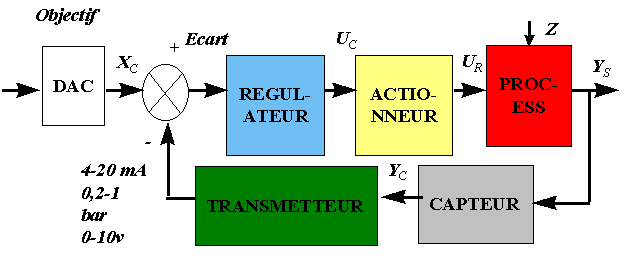

1- SHEMAS DE PRINCIPE D'UNE BOUCLE DE REGULATION:

D’une régulation analogique:

D’une régulation numérique:

CNA : convertisseur Numérique Analogique

CAN : convertisseur Analogique Numérique

On peut trouver aussi :

I/P : Convertisseur électropneumatique

P/I : Convertisseur pneumo électrique

Le régulateur reçoit deux informations :

Le signal de mesure (M ou PV) provenant du capteur

la consigne (C ou SP) (qui peut être locale ou externe)

En fonction de l'écart entre ces deux valeurs et de l'algorithme de calcul pour lequel il a été configuré, il délivre un signal de sortie (S ou OUT) dirigé vers l'actionneur afin d'annuler cet écart et de ramener la mesure vers la valeur de consigne.

Le régulateur est le "cerveau" de la boucle de régulation.

2- NATURE DES SIGNAUX:

Les signaux reçus et transmis par le régulateur doivent être normalisés afin de permettre l'interchangeabilité du matériel.

Ils peuvent être de nature différente :

- Electriques

- Pneumatiques

- Numériques

- Plus rarement hydraulique

- Ces signaux sont normalisés

Électrique (courant) :

0% échelle ----> 4 mA

100% échelle ----> 20mA

Pneumatique (pression) :

0% échelle ----> 200 mb (3 psi)

100% échelle ----> 1000mb (15 psi)

En numérique, les signaux sont codés en binaire sur 8, 16, 32 ou 64 bits en liaison série ou parallèle.

En fonction de la nature des capteurs, des actionneurs et des régulateurs (analogiques ou numériques) des convertisseurs sont indispensables à différents points de la boucle pour normaliser les signaux.

EXEMPLE:

- Capteur de niveau par sonde hydrostatique

- Régulateur numérique (ordinateur)

- Vanne automatique à ouverture analogique à commande pneumatique

3- SHEMA DE PRINCIPE D'UNE BOUCLE DE REGULATION COMPLEXE:

I- Les capteurs de mesure:

Un capteur est l'élément d'un appareil de mesure servant à la prise d'informations relatives à la grandeur à mesurer.

Le capteur est l'élément capital et le premier maillon d'une chaîne de mesure.

Il a pour rôle de saisir et de transformer la grandeur physique à mesurer (ou mesurande) et le contenu de son information en une autre grandeur physique accessible aux sens humains ou aux maillons suivants de la chaîne d'acquisition.

Ce sont donc des organes sensibles, transformant la grandeur à mesurer en un signal électrique, pneumatique, hydraulique ou numérique, normalisé, représentatif de l'information originelle.

Cette transformation nécessite généralement un apport d'énergie extérieure au système.

En règle générale, l'élément sensible du capteur est lié à un traducteur ou transducteur permettant la transformation du déplacement ou de la déformation de cet élément sensible en un signal ou une indication de mesure.

I- PRINCIPES DE QUELQUES CAPTEURS:

1 - MESURES ET CAPTEURS DE PRESSION:

DEFINITION :

Une force pressante F s'exerçant uniformément sur toutes les parties d'une surface S détermine une pression P telle que

P = F/S

REMARQUE : Une pression dans un fluide peut s'exprimer en hauteur de colonne de fluide. Une mesure de pression peut donc permettre la détermination d'un niveau dans un récipient.

DESIGNATION DES PRESSIONS :

1, 2 : pressions relatives (ou effectives)

3, 4 : pressions absolues

5, 6 : pressions différentielles

PRESSIONS DANS UN FLUIDE EN MOUVEMENT:

Ps: Pression statique

Pd: Pression dynamique

Pt : Pression totale

Pt = Ps + Pd

2- MESURES ET CAPTEURS DE NIVEAU

De très nombreux systèmes sont utilisés. Il convient de connaître un certain nombre de paramètres indispensables pour choisir le capteur le mieux adapté:

nature du fluide

propriétés physiques et chimiques du fluide

précision recherchée dans la mesure

indication directe ou à distance

conditions de sécurité

3- MESURES ET CAPTEURS DE DEBITS

Plusieurs techniques peuvent être mises en oeuvre. L'intégration dans le temps du débit permet d'accéder au comptage.

On trouve essentiellement :

Des compteurs volumétriques

des turbines

des débitmètres électromagnétiques, à effet Vortex, à ultrasons, massiques, à cible

des tubes de Pitot

des organes déprimogénes : diaphragme, venturi, tuyère.

4 - CONTROLE DES TEMPERATURES

Les thermomètres à dilatation ou à changement d'état sont généralement utilisés en local.

Les deux dispositifs les plus utilisés actuellement pour la télémesure sont:

Les thermocouples

Pour qu’il y ait «couple » c’est à dire pour qu’il se produise un effet thermoélectrique, il faut que deux conducteurs de nature différente, en liaison électrique, soient soumis à des températures différentes.

Les sondes à résistance de platine (Pt100) ou à thermistances

Tous les conducteurs métalliques voient leur résistivité varier en fonction de la température. Pour les métaux, la résistivité augmente avec la température. Le platine est pratiquement le seul conducteur utilisé.

En règle générale on utilise des sondes de 100 ohms à 0°C (Pt 100)

Les pyromètres optiques sont généralement utilisés dans le domaine des hautes températures.

II- CONVERTISSEUR ELECTROPNEUMATIQUE

Les convertisseurs P/I sont utilisés pour convertir en standard électronique les signaux pneumatiques dans le but de les transmettre sur une grande distance ou de les utiliser en régulation électronique.

Les convertisseurs I/P sont utilisés dans toutes les boucles électroniques dont l’actionneur est pneumatique ou par exemple pour la traversée de zones explosives. Ils transforment les signaux électriques normalisés en signaux pneumatiques normalisés

Dans le cas d’un convertisseur électropneumatique, celui-ci reçoit un signal 4-20mA et renvoie une pression de 200 à 1000 mb.

Le convertisseur est alimenté par une pression d’air de 1400 mb.

III- VANNE DE REGLAGE

La vanne est un dispositif de réglage constituons un élément terminal d’un système de commande industriel

Une vanne de régulation se compose :

A – le corps : qui contenant des organes internes capable de faire varier le débit du fluide passant dans le corps

B – le servomoteur : le servomoteur est utilisé pour la commande de la vanne en entraînant un déplacement de l’axe de la vanne

C – le positionneur : le positionneur est un appareil complémentaire des servomoteur qui assure des fonctions suivant :

- Régulateur de servomoteur pneumatique

- Eliminer immédiatement les erreurs de positionnement de servomoteur

- Augmenter la force de positionnement d’un servomoteur par ce que le signal de command n’est pas suffisant

- Obtenir un positionnement rapide de servomoteur

IV-LE REGULATEUR NEMURIQUE 53MC500

Suivant la configuration choisie, le régulateur 53MC5000 permet le contrôle et la commande de une, deux ou quatre boucles de régulation.

Pour chacune des boucles, le régulateur compare un signal d’entrée en tension ou en courant continu, appelé mesure, a une valeur de consigne indiquée par l’opérateur en face (mode consigne local) ou correspondant à un deuxième signal d’entrée en tension ou en courant continu (mode consigne distance). L’écart résultant de cette comparaison, associe a un algorithme mathématique dont les paramètres PID sont réglable manuellement ou automatiquement, produit un signal de sortie en courant continu afin de piloter l’élément de contrôle final (vanne automatique). Une commande par bouton poussoir permet à de ce mode au mode automatique s’effectue sans à-coups et sans équilibrage.

L’action proportionnelle (P) produit un signal de sortie proportionnelle à l’écart entre la variable contrôlée et la consigne. La valeur de l’écart en %, nécessaire à un déplacement de 100% de l’élément final, est appelée bande proportionnelle. Le gain du régulateur est inversement égal à sa bande proportionnelle.

L’action intégrale (appelée aussi intégrale automatique) produit un signal correctif proportionnel à l’écart et la durée du temps pendant lequel la variable contrôlée n’est pas égale à la consigne. Le temps d’intégrale, exprimé en minutes par la répétition, est le temps nécessaire à la production d’un changement de sortie par le circuit d’action intégrale, d’amplitude égale à celui produit par l’action proportionnelle.

L’action dérivée produit un signal correctif proportionnel à la vitesse de changement de la variable contrôlée. Elle est exprimée en minutes et représente la durée nécessaire pour un bon fonctionnement de l’action proportionnelle (ou proportionnelle + intégrale).

Les différentes fonctionnalités que propose le régulateur 53MC5000 permettent à l’utilisateur d’associer à ces différents algorithmes des opérations de calcul, logique ou analogiques. La mesure, la consigne et la sortie, ainsi que l’ensemble des paramètres logiques et analogiques du régulateur peuvent être affichés en face avant du régulateur.

Pour avoir une bonne marche de production, certains paramètre doivent rester constante exemple : débit, prissions, température, niveau cela dans le but d’attribue à ces paramètre Les valeurs dévirées qui on appliqué à des différents principe de régulation.

II- DEFINITION DE LA REFULATION:

C’est l’action dérégler, c'est-à-dire maintenir la sortie ou une grandeur d’état d’un système à une valeur constante quelque soit les perturbations, cette valeur prescrite on l’appelle par suite consigne.

III- ELEMENTS CONSTITUFS D'UNE BOUCLE DE REGULATION:

Une boucle de régulation doit comporter au minimum les éléments suivants :

Un capteur de mesure

Un transmetteur souvent intégré au capteur

Un régulateur

Un actionneur

Elle est souvent complétée par :

Un enregistreur

Des convertisseurs

Des sécurités

1- SHEMAS DE PRINCIPE D'UNE BOUCLE DE REGULATION:

D’une régulation analogique:

CNA : convertisseur Numérique Analogique

CAN : convertisseur Analogique Numérique

On peut trouver aussi :

I/P : Convertisseur électropneumatique

P/I : Convertisseur pneumo électrique

Le régulateur reçoit deux informations :

Le signal de mesure (M ou PV) provenant du capteur

la consigne (C ou SP) (qui peut être locale ou externe)

En fonction de l'écart entre ces deux valeurs et de l'algorithme de calcul pour lequel il a été configuré, il délivre un signal de sortie (S ou OUT) dirigé vers l'actionneur afin d'annuler cet écart et de ramener la mesure vers la valeur de consigne.

Le régulateur est le "cerveau" de la boucle de régulation.

2- NATURE DES SIGNAUX:

Les signaux reçus et transmis par le régulateur doivent être normalisés afin de permettre l'interchangeabilité du matériel.

Ils peuvent être de nature différente :

- Electriques

- Pneumatiques

- Numériques

- Plus rarement hydraulique

- Ces signaux sont normalisés

Électrique (courant) :

0% échelle ----> 4 mA

100% échelle ----> 20mA

Pneumatique (pression) :

0% échelle ----> 200 mb (3 psi)

100% échelle ----> 1000mb (15 psi)

En numérique, les signaux sont codés en binaire sur 8, 16, 32 ou 64 bits en liaison série ou parallèle.

En fonction de la nature des capteurs, des actionneurs et des régulateurs (analogiques ou numériques) des convertisseurs sont indispensables à différents points de la boucle pour normaliser les signaux.

EXEMPLE:

- Capteur de niveau par sonde hydrostatique

- Régulateur numérique (ordinateur)

- Vanne automatique à ouverture analogique à commande pneumatique

3- SHEMA DE PRINCIPE D'UNE BOUCLE DE REGULATION COMPLEXE:

I- Les capteurs de mesure:

Un capteur est l'élément d'un appareil de mesure servant à la prise d'informations relatives à la grandeur à mesurer.

Le capteur est l'élément capital et le premier maillon d'une chaîne de mesure.

Il a pour rôle de saisir et de transformer la grandeur physique à mesurer (ou mesurande) et le contenu de son information en une autre grandeur physique accessible aux sens humains ou aux maillons suivants de la chaîne d'acquisition.

Ce sont donc des organes sensibles, transformant la grandeur à mesurer en un signal électrique, pneumatique, hydraulique ou numérique, normalisé, représentatif de l'information originelle.

Cette transformation nécessite généralement un apport d'énergie extérieure au système.

En règle générale, l'élément sensible du capteur est lié à un traducteur ou transducteur permettant la transformation du déplacement ou de la déformation de cet élément sensible en un signal ou une indication de mesure.

I- PRINCIPES DE QUELQUES CAPTEURS:

1 - MESURES ET CAPTEURS DE PRESSION:

DEFINITION :

Une force pressante F s'exerçant uniformément sur toutes les parties d'une surface S détermine une pression P telle que

P = F/S

REMARQUE : Une pression dans un fluide peut s'exprimer en hauteur de colonne de fluide. Une mesure de pression peut donc permettre la détermination d'un niveau dans un récipient.

DESIGNATION DES PRESSIONS :

1, 2 : pressions relatives (ou effectives)

3, 4 : pressions absolues

5, 6 : pressions différentielles

PRESSIONS DANS UN FLUIDE EN MOUVEMENT:

Ps: Pression statique

Pd: Pression dynamique

Pt : Pression totale

Pt = Ps + Pd

2- MESURES ET CAPTEURS DE NIVEAU

De très nombreux systèmes sont utilisés. Il convient de connaître un certain nombre de paramètres indispensables pour choisir le capteur le mieux adapté:

nature du fluide

propriétés physiques et chimiques du fluide

précision recherchée dans la mesure

indication directe ou à distance

conditions de sécurité

3- MESURES ET CAPTEURS DE DEBITS

Plusieurs techniques peuvent être mises en oeuvre. L'intégration dans le temps du débit permet d'accéder au comptage.

On trouve essentiellement :

Des compteurs volumétriques

des turbines

des débitmètres électromagnétiques, à effet Vortex, à ultrasons, massiques, à cible

des tubes de Pitot

des organes déprimogénes : diaphragme, venturi, tuyère.

4 - CONTROLE DES TEMPERATURES

Les thermomètres à dilatation ou à changement d'état sont généralement utilisés en local.

Les deux dispositifs les plus utilisés actuellement pour la télémesure sont:

Les thermocouples

Pour qu’il y ait «couple » c’est à dire pour qu’il se produise un effet thermoélectrique, il faut que deux conducteurs de nature différente, en liaison électrique, soient soumis à des températures différentes.

Les sondes à résistance de platine (Pt100) ou à thermistances

Tous les conducteurs métalliques voient leur résistivité varier en fonction de la température. Pour les métaux, la résistivité augmente avec la température. Le platine est pratiquement le seul conducteur utilisé.

En règle générale on utilise des sondes de 100 ohms à 0°C (Pt 100)

Les pyromètres optiques sont généralement utilisés dans le domaine des hautes températures.

II- CONVERTISSEUR ELECTROPNEUMATIQUE

Les convertisseurs P/I sont utilisés pour convertir en standard électronique les signaux pneumatiques dans le but de les transmettre sur une grande distance ou de les utiliser en régulation électronique.

Les convertisseurs I/P sont utilisés dans toutes les boucles électroniques dont l’actionneur est pneumatique ou par exemple pour la traversée de zones explosives. Ils transforment les signaux électriques normalisés en signaux pneumatiques normalisés

Dans le cas d’un convertisseur électropneumatique, celui-ci reçoit un signal 4-20mA et renvoie une pression de 200 à 1000 mb.

Le convertisseur est alimenté par une pression d’air de 1400 mb.

III- VANNE DE REGLAGE

La vanne est un dispositif de réglage constituons un élément terminal d’un système de commande industriel

Une vanne de régulation se compose :

A – le corps : qui contenant des organes internes capable de faire varier le débit du fluide passant dans le corps

B – le servomoteur : le servomoteur est utilisé pour la commande de la vanne en entraînant un déplacement de l’axe de la vanne

C – le positionneur : le positionneur est un appareil complémentaire des servomoteur qui assure des fonctions suivant :

- Régulateur de servomoteur pneumatique

- Eliminer immédiatement les erreurs de positionnement de servomoteur

- Augmenter la force de positionnement d’un servomoteur par ce que le signal de command n’est pas suffisant

- Obtenir un positionnement rapide de servomoteur

IV-LE REGULATEUR NEMURIQUE 53MC500

Suivant la configuration choisie, le régulateur 53MC5000 permet le contrôle et la commande de une, deux ou quatre boucles de régulation.

Pour chacune des boucles, le régulateur compare un signal d’entrée en tension ou en courant continu, appelé mesure, a une valeur de consigne indiquée par l’opérateur en face (mode consigne local) ou correspondant à un deuxième signal d’entrée en tension ou en courant continu (mode consigne distance). L’écart résultant de cette comparaison, associe a un algorithme mathématique dont les paramètres PID sont réglable manuellement ou automatiquement, produit un signal de sortie en courant continu afin de piloter l’élément de contrôle final (vanne automatique). Une commande par bouton poussoir permet à de ce mode au mode automatique s’effectue sans à-coups et sans équilibrage.

L’action proportionnelle (P) produit un signal de sortie proportionnelle à l’écart entre la variable contrôlée et la consigne. La valeur de l’écart en %, nécessaire à un déplacement de 100% de l’élément final, est appelée bande proportionnelle. Le gain du régulateur est inversement égal à sa bande proportionnelle.

L’action intégrale (appelée aussi intégrale automatique) produit un signal correctif proportionnel à l’écart et la durée du temps pendant lequel la variable contrôlée n’est pas égale à la consigne. Le temps d’intégrale, exprimé en minutes par la répétition, est le temps nécessaire à la production d’un changement de sortie par le circuit d’action intégrale, d’amplitude égale à celui produit par l’action proportionnelle.

L’action dérivée produit un signal correctif proportionnel à la vitesse de changement de la variable contrôlée. Elle est exprimée en minutes et représente la durée nécessaire pour un bon fonctionnement de l’action proportionnelle (ou proportionnelle + intégrale).

Les différentes fonctionnalités que propose le régulateur 53MC5000 permettent à l’utilisateur d’associer à ces différents algorithmes des opérations de calcul, logique ou analogiques. La mesure, la consigne et la sortie, ainsi que l’ensemble des paramètres logiques et analogiques du régulateur peuvent être affichés en face avant du régulateur.

.png)